量产锻造领域的竞争,正从「设备参数」加速转向「工法与工序设计」。

在汽车零部件与轴承等高节拍场景中,谁能在锻造阶段完成更多质量与效率控制,谁就更具长期优势。

在这一背景下,日本京都的一家专业厂商,通过卧式多工位热镦机,把设备、模具、工法验证与维护整合为一套体系,走出了一条差异化路径。

1|公司定位:从设备制造商到工法设计者

SAKAMURA HOT ART CO., LTD. 成立于1999年,由株式会社阪村机械制作所的热镦机事业分离独立而来,总部位于日本京都。

公司始终聚焦卧式多工位热镦机,并围绕该设备,覆盖设计、模具设计制造、设备调试、售后维护及配件制造等环节。

与单纯交付设备不同,其定位更接近「锻造工法系统的提供者」,强调设备与工序的协同设计。

2|卧式热镦机的价值:效率、稳定性与工序前移

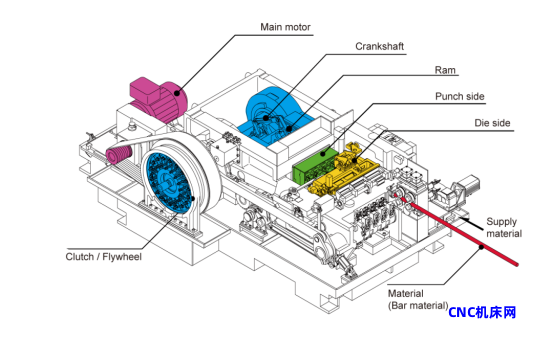

热镦机通常指将棒材经感应加热至约 1000℃–1250℃ 后切断,并送入多个模具工位,在压力下连续成形的设备。

这种工艺的核心优势在于:

· 热态成形所需压力较低

· 锻造过程有助于改善材料机械性能

· 多工位结构适合高节拍量产

但在实际量产中,如果工序分配不当,容易出现负荷集中、后加工增加等问题。

是否具备工法层面的设计能力,成为关键差异点。

3|40多机型覆盖400–21000kN,支撑工法灵活度

公开资料显示,该公司拥有覆盖约 400kN至21000kN 的卧式热镦机阵容,共计 40多种机型。

这种宽能力带布局的意义,并不只在于型号数量,而在于工序设计的灵活性。

通过不同吨位、不同结构的设备组合,可以根据零件形状与材料特性,重新分配成形工位,把原本依赖后加工完成的工序,尽量前移到锻造阶段。

4|HFW系列:用结构设计分散峰值载荷

在高负荷热镦锻中,预成形与成形工序叠加受力,是设备稳定性的主要风险之一。

HFW(HOT FORMER W-RAM)系列的思路,是通过双滑块结构,把不同成形任务分配到不同滑块,并在曲轴角度上设置约10°的相位差。

其目的并非单纯提高吨位,而是降低载荷峰值、提升长期稳定运行能力,更符合量产用户对设备生命周期的关注重点。

5|圆锥轴承新工艺:减少后加工才是真价值

在轴承套圈领域,圆锥轴承因几何形状复杂,传统工艺往往需要精整或旋切等后加工配合。

该公司对工序顺序进行了重构,通过在锻造阶段完成更多尺寸控制,使内圈外径在锻造工位内即可成形。

其核心价值在于:

· 减少后加工工序

· 提升产量与一致性

· 改善整体制造效率

这类改进并非单点设备升级,而是设备结构与工法协同设计的结果。

6|从棒材到坯料:应用边界正在扩展

随着汽车零部件对外观与近净成形要求提高,棒材切断痕逐渐成为质量管理中的变量之一。

公司资料显示,其开发了可对应棒材与坯料两种供料方式的卧式热镦机方案,通过坯料送入机构,将坯料导入热镦工序,实现量产。

这一思路的意义在于:在不放弃卧式热镦高效率优势的前提下,拓宽可对应的零部件类型。

7|为什么内制维护重要:量产拼的是10年稳定性

2013年,公司购置自有大楼,并在一楼设立维修工厂,配置大型镗床和加工中心,形成可在内部处理维护与配件制造的体系。

对高负荷、长周期运行的热镦机而言,用户真正关注的并非初期参数,而是:

· 稳定运行能力

· 维护响应速度

· 关键部件的持续供给

这也是其强调「设备全生命周期」的原因。

锻造竞争,正在变成「工序压缩能力」的竞争

当成本、节拍与质量一致性被同时放大时,锻造领域的竞争正在从「拼设备规格」,转向「拼工序设计」。

谁能在锻造阶段解决更多问题,谁就能把量产做得更稳、更省。

在这一趋势下,围绕卧式热镦机构建工法体系的做法,为量产锻造提供了一个值得关注的方向。