【半导体行业应用实例】

【汉鼎超声波】碳化硅(SiC) (D100-砂轮刀柄)底磨加工:超声波效益

(配备汉鼎HBT-40超声波砂轮刀柄)

碳化硅(SiC) (D100-砂轮刀柄)底磨加工:加工痛点

碳化硅(SiC, Silicon Carbide)材料的硬度仅次于金刚石和碳化硼,具高硬度及高耐磨性。碳化硅材料在化学、机械性能上表现优越,其低能耗、高功率、耐高温、耐腐蚀及耐磨损的特性,使其成为第三代半导体材料的重要选择。

在MOCVD反应腔体中,碳化硅承载盘需具备优异的热能吸收能力,以促进薄膜生长并避免化学反应,因此承载盘产品的表面质量对晶圆制程及产品良率有着直接影响。

然而,碳化硅的高硬度特性也为加工带来诸多挑战。底磨加工过程中,如果未能有效控制磨削阻力或建立良好的排屑机制,砂轮容易被陶瓷粉尘填塞,导致磨削阻力迅速增加、砂轮磨损严重,从而影响工件表面质量,进而影响晶圆制程的整体产品良率。

碳化硅(SiC) (D100-砂轮刀柄)底磨加工:加工信息

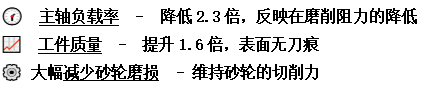

【全新产品-HBT40 超声波砂轮刀柄】碳化硅(SiC)底磨加工

---- 半导体产业加工升级的秘密武器 ----

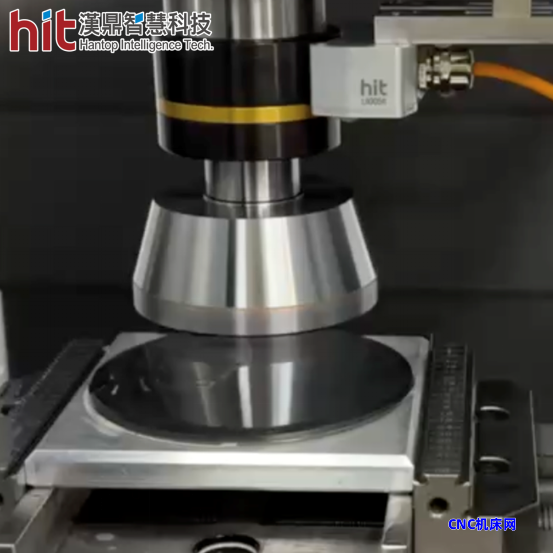

(图1. 使用汉鼎新产品HBT-40超声波砂轮刀柄模组, 辅助碳化硅SiC陶瓷底磨加工)

【汉鼎超声波】碳化硅(SiC) (D100-砂轮刀柄)底磨加工:测试目标

针对碳化硅(SiC)的超声波辅助磨削加工测试,目标是在CNC机台上,使用汉鼎开发的HBT-40超声波砂轮刀柄(配备D100-金属结合剂金刚石砂轮),完成底磨加工,提升工件表面质量并延长砂轮寿命。

【汉鼎超声波】碳化硅(SiC) (D100-砂轮刀柄)底磨加工:加工结果

碳化硅(SiC) (D100-砂轮刀柄)底磨加工:加工效率

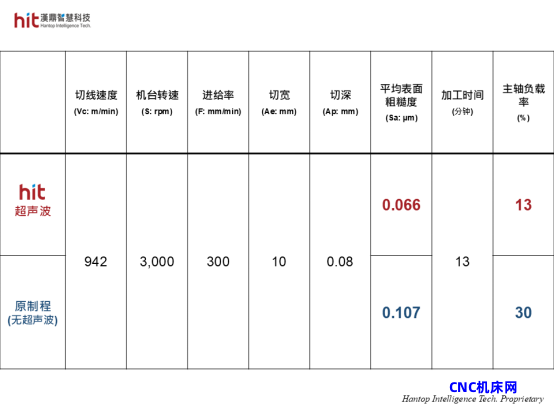

(图2. 使用汉鼎新产品HBT-40超声波砂轮刀柄模组, 辅助碳化硅陶瓷底磨加工, 在原始参数下启用超声波, 获得工件表面质量的改善以及主轴负载的降低)

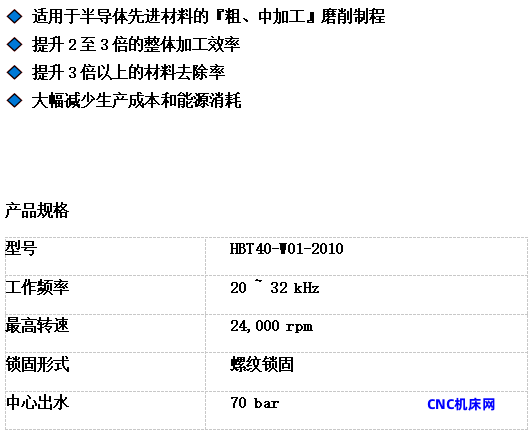

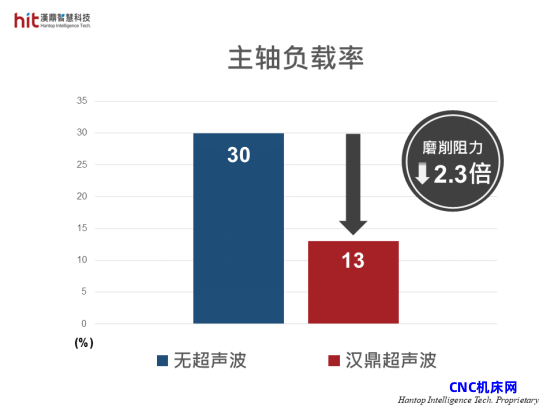

· 通过汉鼎超声波模组优化碳化硅底磨加工制程,高频微振动有效降低磨削阻力,主轴负载率显著降低约2.3倍(从原先30%下降至13%)。

(图3. 使用汉鼎新产品HBT-40超声波砂轮刀柄模组, 辅助碳化硅陶瓷底磨加工, 在相同参数加工下, 磨削阻力降低, 主轴负载率下降2.3倍)

碳化硅(SiC) (D100-砂轮刀柄)底磨加工:工件质量

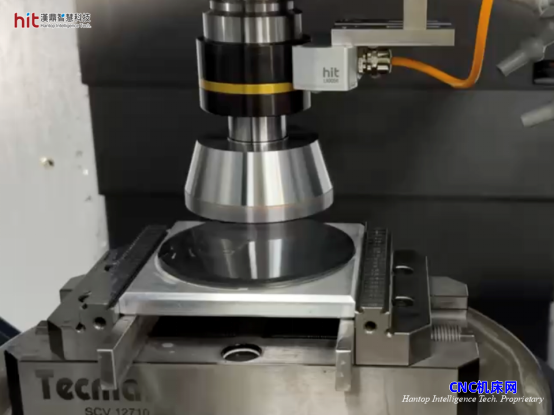

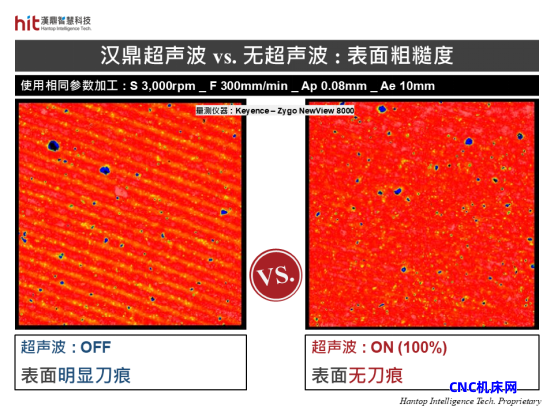

(图4. 使用汉鼎新产品HBT-40超声波砂轮刀柄模组, 辅助碳化硅陶瓷底磨加工, 有效去除表面刀痕, 相较无超声波, 加工后表面质量显著提升)

· 通过汉鼎超声波模组优化碳化硅底磨加工制程,高频微振动有效降低磨削阻力,主轴负载率显著降低。

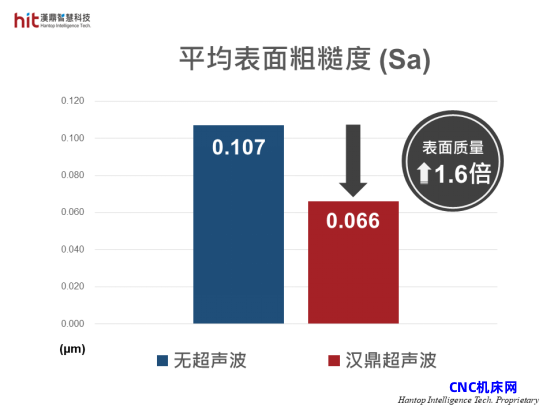

· 此外,超声波加工帮助降低工件平均表面粗糙度(Sa,Surface Roughness),同时去除表面刀痕,整体工件表面质量提升1.6倍。

(图5. 使用汉鼎新产品HBT-40超声波砂轮刀柄模组, 辅助碳化硅陶瓷底磨加工, 改善工件平均表面粗糙度Sa, 工件表面质量提升1.6倍)

碳化硅(SiC) (D100-砂轮刀柄)底磨加工:刀具寿命

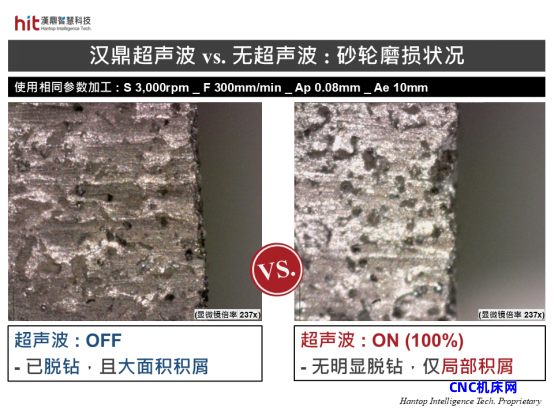

(图6. 使用汉鼎新产品HBT-40超声波砂轮刀柄模组, 辅助碳化硅陶瓷底磨加工, 相较无超声波, 有效减少砂轮磨损)

· 通过汉鼎超声波模组优化碳化硅底磨加工制程,降低磨削阻力的同时,减少主轴负载并提升工件表面质量。此外,还有效降低切削热,从而延长砂轮的切削力寿命。

· 超声波的高频微振动提供了优异的排屑效果,加工完成后砂轮仅出现局部积屑现象。

碳化硅(SiC) (D100-砂轮刀柄)底磨加工:产业应用

碳化硅(Silicon Carbide,SiC)底磨加工广泛应用于半导体产业,尤其是在蚀刻、薄膜、MOCVD制程中,用作静电吸盘(Electrostatic Chuck, E-chuck, ESC)、晶圆承载盘(Wafer Susceptor)等关键零部件的材料。

碳化硅(Silicon Carbide,SiC)的莫氏硬度约为9,仅次于金刚石和碳化硼,具有高硬度和高耐磨性。碳化硅材料在化学和机械性能上十分稳定,其低能耗、高功率、耐高温、耐腐蚀及耐磨损的特性,使其成为第三代半导体材料中的热门选择之一。

在半导体相关制程中(如蚀刻、薄膜等),碳化硅材料常被用作制程腔体内的精密零部件,如showerheads、基板、静电吸盘、晶圆座、晶圆承载盘等。在MOCVD反应腔体中,碳化硅承载盘用于承载基板。承载盘需有效吸收热能以促进薄膜生长,同时避免与气体发生化学反应,因此其产品质量将直接影响半导体薄膜外延层的质量。

汉鼎智能科技推出的超声波加工模组为新材料的加工提供全新解决方案!结合超声波砂轮刀柄的超声波辅助加工技术,不仅大幅降低加工阻力,还可显著提升工件表面质量,并减少砂轮磨损,为客户降低整体生产成本。