在机械加工中,孔加工本就不易,而加工大孔,更是难上加难。震刀、跑偏、进给上不去,效率起不来,常常是大孔加工的常态。尤其是大直径深孔,加工过程中充满不确定性,一旦因刀具稳定性不足导致孔报废,返工成本往往极高。

锥柄钻、U 钻、铲钻等传统方案,虽然在很多工况下仍然可靠。但当加工进入大孔径、深孔、批量阶段,效率往往不尽人意。正是基于这一市场需求,川山甲荣誉推出KS组合钻系列——通过更合理的结构设计,把大孔加工这件事,做得更稳,更高效。实测表明,川山甲KS 组合钻相比传统U 钻等,效率提升可达2-3倍。

不是把钻头做大,而是先把孔“稳住”

在大直径孔加工中,很多问题并不是出现在扩孔阶段,而是从一开始就没把轴线稳住。当孔径增大、钻削深度加深,切削力被持续放大,一旦初始导向不稳,后续再怎么压参数,震动和跑偏都难以避免。

传统的大孔钻削方案,大多采用单一钻头一次成孔的方式,对机床刚性、夹持状态和参数控制都有较高要求。短时间内或许可以接受,但在连续加工、批量生产时,这种结构思路往往会把不稳定因素不断放大。

KS 组合钻的出发点,正是先解决“稳不稳”的问题,再谈效率。

其核心在于采用硬质合金钻尖作为中心导向,在钻削初期先建立稳定的加工轴线,再由后续刀刃完成扩孔。通过“导向 + 扩孔”的组合结构,有效分散切削负载,让进给提升建立在稳定基础之上。

这种结构上的改变,带来的并不只是参数空间的放大,更重要的是加工过程变得更可控。在 CNC 立式加工中心上,KS 组合钻能够明显降低震动,对主轴和机床的负载更友好,让大直径深孔加工不再完全依赖“硬刚”。

一套刀体,多种工况,真正服务大孔深孔加工现场

在结构思路明确之后,能否覆盖真实加工需求,才是判断一款大孔钻具是否成熟的关键。KS 组合钻在设计之初,就将应用场景锁定在大直径、深孔、批量件这一类高难度工况上。

从能力范围来看,KS 组合钻的直径覆盖 Ø28–100(现货),并支持最大160的定制需求;加工深度可在 4D–12D(现货)范围内灵活选择,针对特殊工况亦可定制至更高18倍径。这一覆盖区间,基本囊括了风电、能源装备、模具等行业中常见的大孔深孔需求。

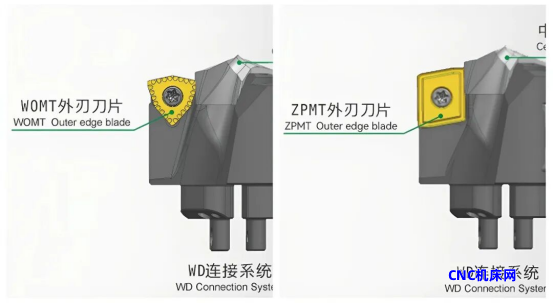

在结构设计上,KS 组合钻采用模块化可换头结构,可根据孔径需求灵活更换刀头,更换过程仅需数秒即可完成。无论是中心导向刃,还是外刃切削刀片(A1 / B1两种规格),均采用硬质合金材料,在保证耐磨性的同时,给加工现场提供了更大的灵活度。

其中,A1桃形刀片更偏向经济型方案,适合长切屑材料的连续加工,在断屑稳定性与成本控制之间取得平衡;而B1菱形刀片则面向更严苛的加工条件,在稳定性和表面质量方面表现更优,能够有效缓解大孔加工中常见的震刀、效率偏低等问题。

正是依托“同一刀体,多种策略”的模块化设计,KS组合钻不仅是一把钻头,更是一套可根据材料与工况灵活调整的加工解决方案。在实际应用中,它已广泛应用于风电机轴承挡圈、发动机壳体、风电法兰、模胚及回转支撑法兰等零件加工场景,主要应对大孔、深孔及批量加工需求,表现出卓越的效率与稳定性。

东莞市川山甲精密刀具有限公司

东莞市川山甲精密刀具有限公司成立于2017年,位于广东东莞市,厂区5000平方米,是集研发、设计、制造、销售与服务于一体的精密数控刀具制造商。公司专注孔加工刀具,产品涵盖U钻、铲钻、皇冠钻(可换钻尖)、带定心钻、组合钻、VMD大钻头、扩孔钻、镗刀等系列,上千种规格,远销国内外。川山甲拥有专业研发团队、100余名技师的生产团队及销售技术支持团队,可提供孔加工全套解决方案。公司配备50台CNC加工中心、数控车床、精密磨床及五轴数控磨床,并引进瑞士TRIMOS optima光学对刀仪等检测设备,实施严格全检流程,确保每一把刀具的性能与品质。