在汽车制造中,六角拉铆孔是车身结构实现高强度、无热变形连接的核心要素。其加工质量直接关乎铆接的可靠性,进而影响车身整体的安全与耐久性能。

行业挑战:效率 精度与质量的平衡

随着行业对轻量化与安全性的追求持续提高,这类六角孔的加工面临着明确且严苛的要求:高效率、高一致性、优异表面质量,甚至更小的根部R角。

要满足这些要求并非易事。此类孔加工的难点在于,如何在保证节拍的前提下,同时实现精准的六角轮廓、清晰的棱角与稳定的尺寸。

旋转冲加工的六角孔

目前,行业内主流加工方式各具特点:成形铣削适应性好,精度高,但效率与R角控制有时受限,且型材机长期加工后,六角孔的位置度易出现偏差,直接影响拉铆螺母的压入与铆接质量;旋转冲效率高,切削力大,孔口易凹陷,孔壁质量差,毛刺大。

创新解决方案:多边形镗孔刀柄

Polygon Boring Tool Holder

面对这一系列挑战,一种将镗削工艺创新应用在多边形加工的技术——多边形镗孔刀柄,提供了一种新的解题思路。它能像镗圆孔一样,镗出六角孔,这一工艺展现出显著优势:

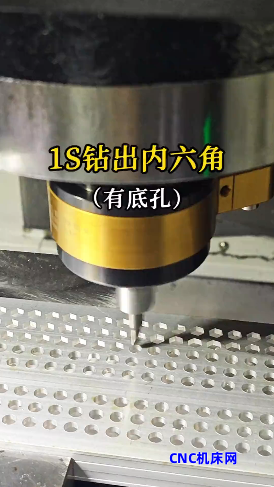

最快1S加工一个内六角,3S钻镗一个内六角(无需钻底孔),极致匹配现代产线节拍。

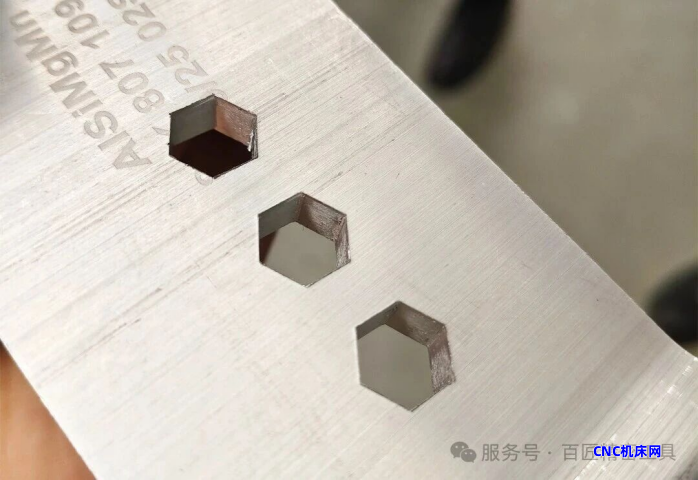

加工过程仅有一个主轴轴向进给动作,切削力稳定,保证六角孔尺寸的一致性,无偏斜问题。轮廓清晰锐利,确保了拉铆螺母的顺利压入与可靠铆接。

加工精度稳定控制在3丝以内,同时根部R控制至0.2mm,为高强度连接提供更优的应力结构,兼顾了精度与疲劳强度要求。

多边形镗孔刀柄加工的内六角

这些优势源于其独特的工作原理。在刀柄镗孔过程中,通过机床主轴旋转带动刀柄内部的模块工作,使刀具沿预设轨迹进行可控的周期运动,刀柄的圆周运动和刀具的可控周期运动叠加,即可加工出内六角等多边形。这种“运动合成”的加工方式,是实现高效与高精兼具的关键。

价值体现:赋能生产线与产品终局

Polygon Boring Tool Holder

将上述优势置于实际生产,其带来的价值具体而明确:

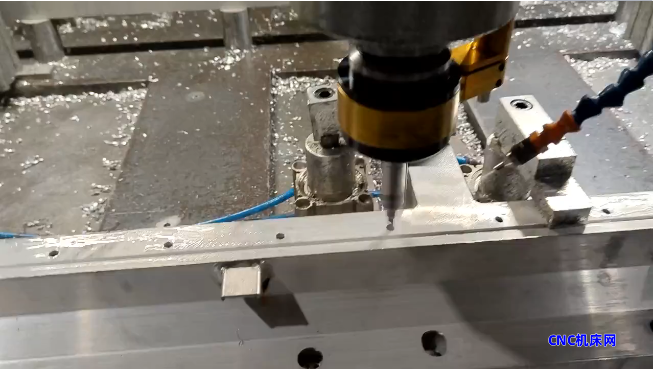

客户加工现场

对于生产线,它意味着在同等时间内产出更多合格零件,直接提升产能与设备利用率。

对于质量管控,极高的重复精度大幅降低了因孔型不良导致的返工与报废,显著提升了一次合格率。

从终端产品看,更小更一致的R角与更光洁的孔壁,意味着每一个拉铆连接点都更为可靠,从微观层面巩固了车身结构的整体性能。

多边形镗孔刀柄通过一种巧妙的工艺创新,重新定义了内六角孔的加工范式,在效率、精度与表面质量之间建立了稳固的黄金三角。它正推动着六角拉铆孔的加工,迈向一个更快、更准、更可靠的未来。

END