随着航空航天、汽车及电子等行业对轻量化材料需求的激增,铝合金、钛合金及复合材料的加工难题成为制造业的核心挑战。ISCAR通过采用先进加工技术,优化刀具解决方案,助力加工效率和精度的双重跃升!

轻量化材料的加工挑战

在当今制造业格局中,航空航天、汽车及电子等行业正推动轻量化工程材料需求的快速增长。铝合金、钛合金及复合材料等因其优异的强度重量比、耐腐蚀性和耐热性能而备受青睐,但这些材料的独有特性也给加工带来了挑战。轻量化结构日益广泛采用聚合物材料,这类材料因密度低,固有刚性不足,为此常需添加各类增强材料,而这些增强材料往往硬度高且磨蚀性强,使得原本易加工的材料变得难以应对传统加工工艺。除传统机械加工外,业界已开发出多项关键技术来执行核心切削与钻孔工序,即使采用现代近净成形加工也是如此。ISCAR开发了一系列创新刀具与技术方案,专门应对这些挑战并优化轻量化材料加工工艺。ISCAR刀具能同步提升生产效率和加工精度。(图1)

▲ISCAR产品系列包含专为铝、钛等轻量化材料加工设计的丰富刀具类型。

轻量化材料虽然在特定应用场景中性能优异,但其独特的材料特性也带来了诸多加工挑战。以钛合金为例,其高延展性和韧性使得切削加工尤为困难,往往导致刀具快速磨损和表面质量不达标。铝合金的高导热性则带来另一重挑战——切削热量易积聚于刀具,不仅缩短刀具寿命,还会影响工件加工质量。而复合材料的磨蚀性不仅会加速刀具损耗,更存在脱层的风险,进一步增加了加工难度。

在材料科学领域,大量研究致力于开发具有高比模量、高强度和高刚度的轻量化工程材料,这些材料即使在高温环境下仍能保持优异的抗蠕变、抗疲劳和耐磨性能。这类为特定应用定制的高级材料包括金属基复合材料(MMCs),例如碳化硅颗粒增强的弥散强化铝基复合材料(Al/SiCp)。这类复合材料显著提升了铝基体的热学性能,被广泛应用于航空航天和汽车工业。然而,尽管优势显著,金属基复合材料(尤其是碳化硅增强铝合金)因其复杂的材料特性,在机械加工过程中仍面临诸多挑战。

ISCAR的破局之道

ISCAR针对这些加工难题专门研发了一系列切削刀具,重点优化了刀具材料、几何结构和涂层技术。

ISCAR的创新刀具方案

1.优化几何构型

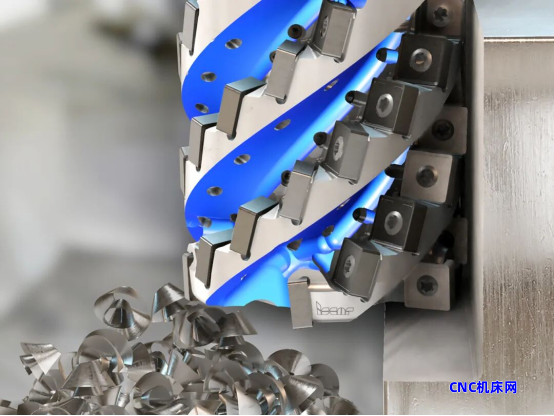

ISCAR提供具有特殊几何结构的刀具,可有效降低切削力并改善排屑性能。例如QUICK-X-FLUTE系列采用独特设计的可转位刀片切削刃,在钛合金加工中能实现平稳切削并最大限度抑制振动。(图2)

▲QUICK-X-FLUTE"玉米"铣刀采用双面方形刀片,其切削几何结构专为钛合金重载粗铣加工优化。

2.先进涂层技术

应用TiAlN和类金刚石碳(DLC)等先进涂层,显著提升刀具硬度和耐磨性。SUMOTEC涂层技术使刀具在高温合金和复合材料加工中展现出更长的寿命和更优的性能。

3.高性能铣削刀具

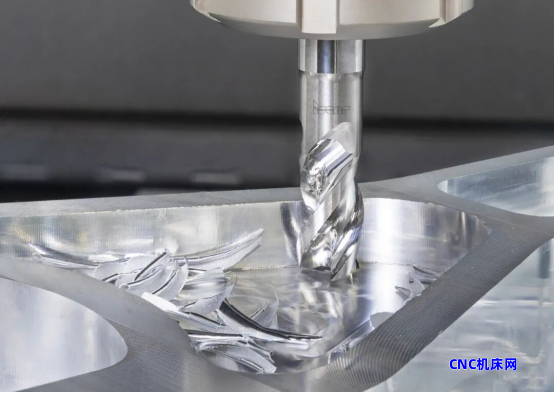

ISCAR HELIALU可转位面铣刀、配备可换式硬质合金头的MULTI-MASTER刀具,以及CHATTERFREE整体立铣刀,专为铝合金高速铣削设计,既能获得优异表面质量又可延长刀具寿命。其独特结构可有效抑制薄壁件加工常见的颤振问题。(图3)

▲CHATTERFREE整体硬质合金立铣刀在极高进给速度下实现无振动铝加工,大幅提升材料去除率并缩短周期时间。

4.专用切削刀片

针对车削加工,ISCAR开发了前角面和断屑槽经过特殊设计的硬质合金刀片。这些刀片不仅能实现高效切屑控制、减少热量积聚,同时提升刀具寿命和工件质量。(图4)

▲采用聚晶金刚石刀尖的刀具可实现高效车削,获得优异表面质量。

ISCAR融合先进加工技术

ISCAR的刀具解决方案与先进加工技术相辅相成,实现工艺全面优化:

1.高速加工技术(HSM)

采用ISCAR专为高速应用设计的刀具,制造商可缩短加工周期并提升生产效率,同时确保精度与表面完整性。

2.微量润滑技术(MQL)

ISCAR刀具适配MQL系统,在钛合金等低导热材料加工中,既能显著减少冷却液用量,又可提供充分的润滑与冷却效果。

3.自适应加工策略

通过ISCAR刀具实施自适应控制策略,可稳定切削条件、延长刀具寿命,并确保复杂几何特征的高质量表面。

航天零部件加工挑战

航空航天领域持续寻求提升燃油效率、性能表现及可持续性的创新方案。采用铝合金、钛合金等轻质金属材料(其优异强度重量比特性)是关键技术路径之一。然而,此类材料的加工面临特殊挑战,包括刀具磨损、切削热累积及表面质量控制等难题。ISCAR针对航空轻金属高效加工需求,提供专业化解决方案。

此外,ISCAR深刻认识到快速发展的航天工业对零部件可靠性、强度与重量的严苛要求。随着卫星技术、太空探索和商业航天等领域的创新驱动,该行业对先进制造技术和材料的需求与日俱增。航天零部件的加工涉及钛合金、铝合金及先进复合材料等极具挑战性的材料。

1.材料特性

航天部件常采用具有高强重比的材料(如钛合金和铝合金),这些材料因高韧性和热特性而难以加工。

2.精度要求

航天应用对公差精度和表面粗糙度要求极高,微小偏差都可能导致重大性能问题。

3.刀具寿命

高性能材料会加速刀具磨损,因此需要使用耐用高效的切削刀具。

智能化与可持续并行

加工轻量化工程材料需要深入理解其材料特性及加工挑战。ISCAR凭借创新技术与卓越工艺,为制造商提供尖端刀具解决方案,助力实现卓越加工效果。通过优化几何结构、先进涂层技术及创新加工策略,ISCAR持续引领轻量化材料高效精密加工的发展方向,使各行业在提升生产效率、降低成本的同时,始终满足精密工程领域的严苛标准。