新能源汽车的快速发展,对车身轻量化和结构强度提出了更高要求。在底盘、电池包等关键连接部位,六角拉铆孔因其卓越的抗位、抗剪性和可靠的防松脱能力,已成为不可或缺的解决方案,应用日益广泛。

百匠此次深度优化的“拉铆孔专用系列”刀柄,能兼顾拉铆孔加工效率与精度的需求,其核心优势在于:

1S镗出内六角(钻好底孔基础上):

只需1S,就可高效、精准地完成内六角轮廓的镗削加工,显著缩短单孔加工节拍,这对于电池包壳体等需要大量拉铆孔的产品意义重大。

根部R为0.1mm:

刀柄及配套刀具确保根部R稳定控制在0.1mm,微小R角对于降低应力集中、提升连接件疲劳寿命至关重要。

精度为0.02mm:

这种精密控制是确保铆钉顺利、可靠压入并达到设计预紧力的基础,直接关系到连接点的结构完整性。气密性检测率能达到100%。

专用系列在工序集成度上全面升级,3S可实现六角拉铆孔钻镗一体加工(无需钻底孔),效率提升显著。一次装夹完成钻孔和精镗,也减少了工序流转和二次装夹带来的成本和质量问题。

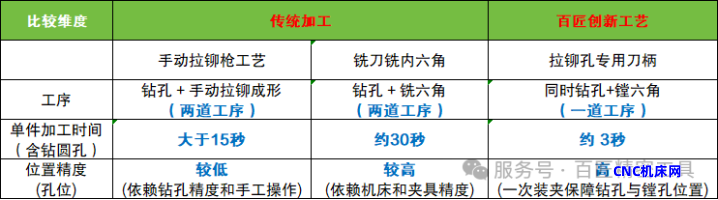

传统加工VS拉铆孔专用刀柄加工:

传统加工支承筋板需分两道工序(需用铣刀分别加工上下两层),工序繁琐。且难以精确保证上下两层孔的同轴度,多次装夹易引入误差,影响最终装配质量和连接强度。

而专用刀柄凭借优化的结构和增强的抗弯、抗扭刚性,能够有效抑制加工过程中的刀具振动。实现一次装夹就可连续、稳定地完成双层内六角的精镗加工。

百匠拉铆孔专用刀柄,其核心价值在于显著缩短制程、减少装夹、提升效率,为新能源汽车激增的高要求六角拉铆孔加工,提供了高效的系统解决方案。

面对日益复杂的车身与电池结构,此刀柄有效突破双层内六角等加工瓶颈,提升了关键部件制造的流畅性与质量稳定性,赋能新能源行业的高质量生产。