【半导体行业应用实例】

【汉鼎超声波】碳化硅(Sintered SiC)PCD微钻孔加工:超声波效益

碳化硅(Sintered SiC)PCD微钻孔加工:加工痛点

碳化硅材料的高硬度属性是许多加工厂商面临的主要挑战。特别是针对复杂钻孔加工,如果排屑机制不足或钻削阻力过大,不仅加速刀具磨损,还可能导致严重的脆裂边(edge-cracks),最终影响半导体制造过程中晶圆的产品良率。

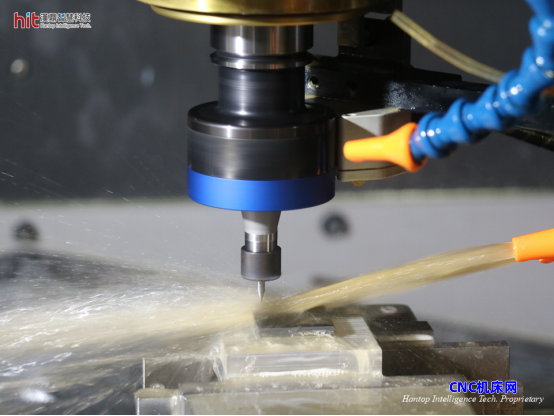

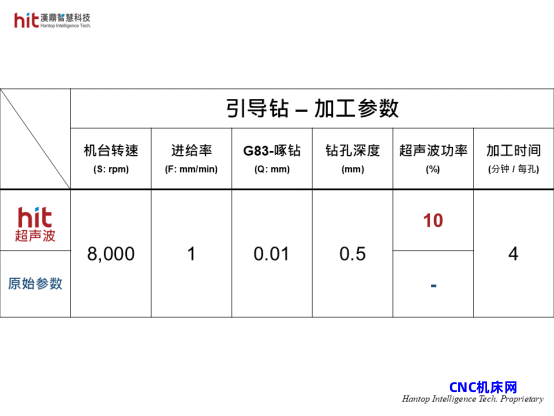

碳化硅(Sintered SiC)PCD微钻孔加工:加工信息

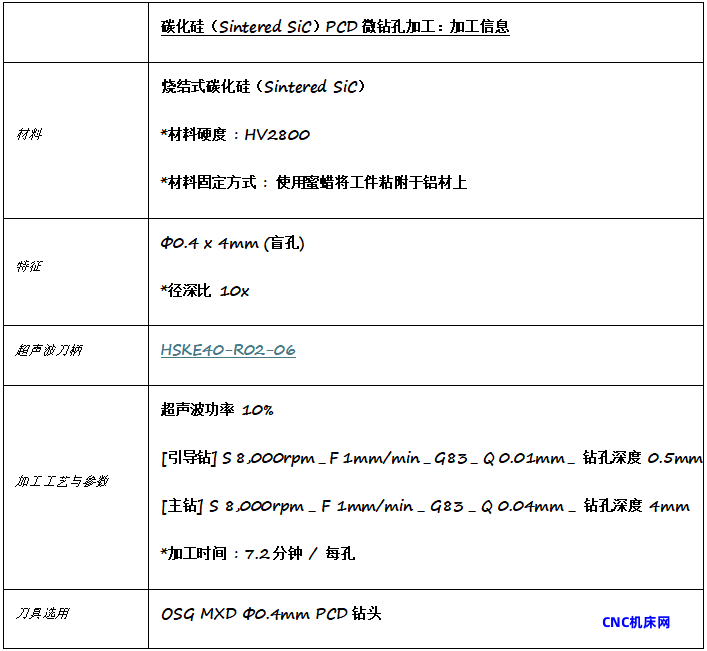

(图1. 汉鼎HSKE40超声波模组辅助优化碳化硅SiC陶瓷PCD微钻孔加工)

【汉鼎超声波】碳化硅(Sintered SiC)PCD微钻孔加工:测试目标

通过汉鼎HSKE40超声波模组辅助,优化PCD微钻孔加工工艺,目标是提升整体加工效率,同时维持钻孔质量并显著降低刀具磨损,延长刀具寿命。

【汉鼎超声波】碳化硅(Sintered SiC)PCD微钻孔加工:加工结果

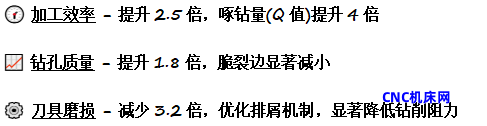

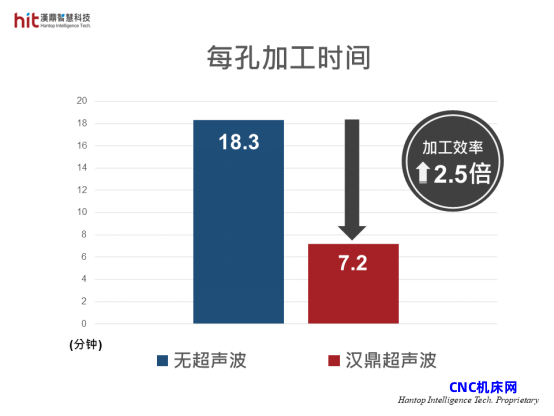

碳化硅(Sintered SiC)PCD微钻孔加工:加工效率

(图2. 汉鼎HSKE40超声波模组辅助优化碳化硅SiC陶瓷PCD微钻孔加工, 引导钻加工阶段即可开启超声波, 提升加工稳定性)

(图3. 汉鼎HSKE40超声波模组辅助优化碳化硅SiC陶瓷PCD微钻孔加工, 主钻加工阶段, 啄钻量Q值提升4倍, 整体效率大幅提高)

· 通过超声波辅助,高频率微振动有效降低钻削阻力。

· 主钻加工阶段的Q值从0.01提升至0.04mm,总加工效率提高2.5倍,单孔加工时间从18.3分钟缩短至7.2分钟。

(图4. 汉鼎HSKE40超声波模组辅助优化碳化硅SiC陶瓷PCD微钻孔加工, 每孔加工时间大幅缩短, 整体效率提升2.5倍)

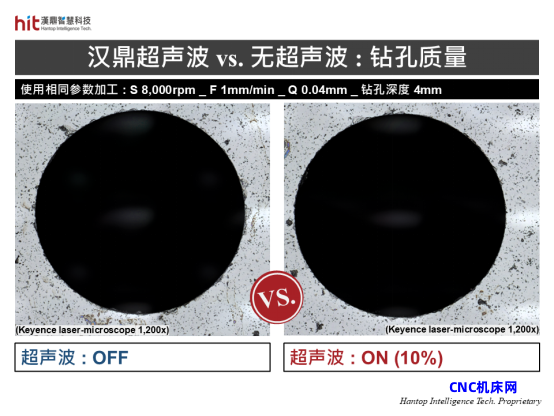

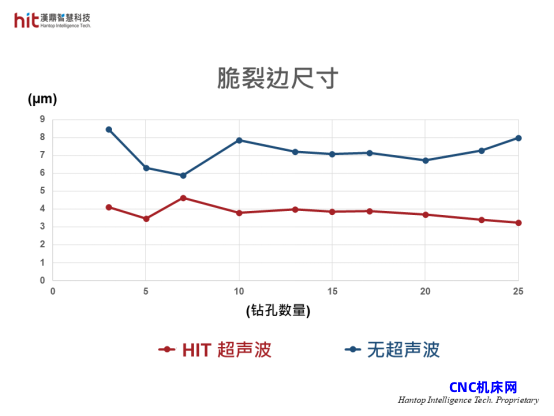

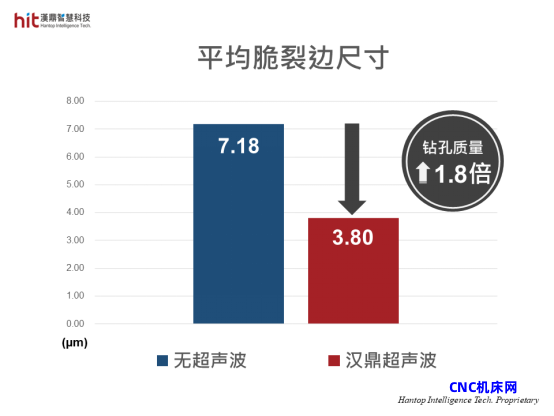

碳化硅(Sintered SiC)PCD微钻孔加工:钻孔质量

(图5. 汉鼎HSKE40超声波模组辅助优化碳化硅SiC陶瓷PCD微钻孔加工, 显微镜下, 优化参数后脆裂边尺寸显著减小)

(图6. 汉鼎HSKE40超声波模组辅助优化碳化硅SiC陶瓷PCD微钻孔加工, 加工完成后每孔脆裂边尺寸小于5μm)

· 超声波辅助降低钻削阻力,使钻孔工艺更加稳定。

· 在加工效率提升的同时,脆裂边尺寸减少1.8倍,钻孔质量提升接近2倍。

(图7. 汉鼎HSKE40超声波模组辅助优化碳化硅SiC陶瓷PCD微钻孔加工, 平均脆裂边尺寸显著减小, 钻孔质量提升1.8倍)

碳化硅(Sintered SiC)PCD微钻孔加工:刀具寿命

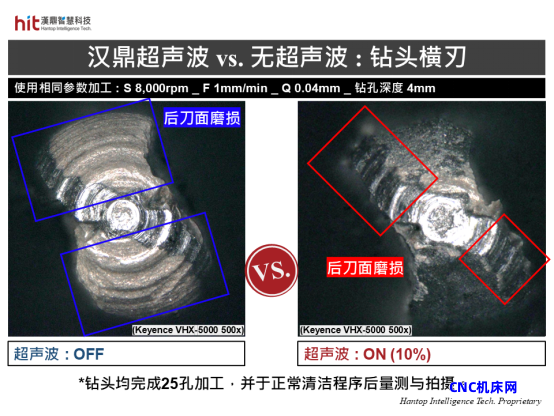

(图8. 汉鼎HSKE40超声波模组辅助优化碳化硅SiC陶瓷PCD微钻孔加工, 从钻头横刃观察, 完成25孔加工后, 后刀面磨损显著低于无超声波加工)

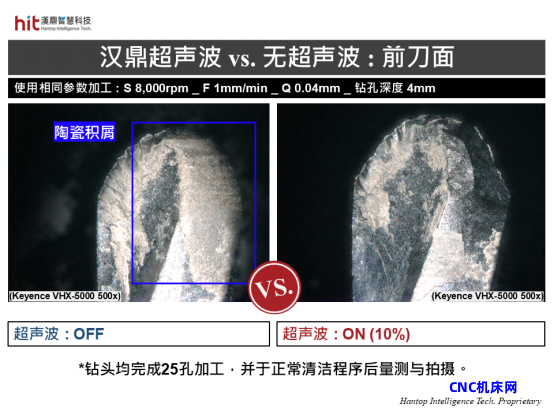

(图9. 汉鼎HSKE40超声波模组辅助优化碳化硅SiC陶瓷PCD微钻孔加工, 从刀具前刀面观察, 陶瓷积屑大幅减少)

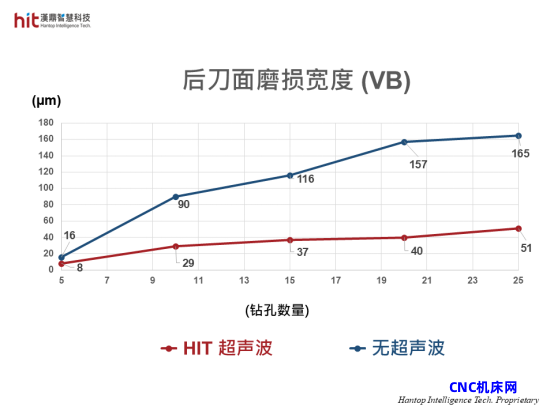

(图10. 汉鼎HSKE40超声波模组辅助优化碳化硅SiC陶瓷PCD微钻孔加工, 从刀具后刀面观察, 磨损宽度VB远低于无超声波加工)

(图11. 汉鼎HSKE40超声波模组辅助优化碳化硅SiC陶瓷PCD微钻孔加工, 后刀面磨损宽度VB显著小于无超声波加工)

· 超声波高频微振动切削机制,增强切削液流入效率,改善排屑性能。

· 在加工效率提升2.5倍的条件下,刀具磨损量减少3.2倍,显著延长刀具寿命。

碳化硅(Sintered SiC)PCD微钻孔加工:产业应用

碳化硅(烧结式碳化硅,Sintered SiC)钻孔特征广泛应用于半导体产业,尤其是在某些关键工艺(如刻蚀、薄膜等)中,作为晶圆代工领域的核心零组件材料,例如SiC showerheads、SiC静电吸盘(ESC,E-Chuck,Electrostatic Chuck)等。

碳化硅(Sintered SiC)的莫氏硬度接近9,仅次于金刚石和碳化硼,具有极高的硬度和耐磨性。其化学与机械性能稳定,具备低能耗、高功率、耐高温、耐腐蚀及耐磨损的特点,被广泛视为第三代半导体材料的热门选择。

在半导体相关工艺中,碳化硅常被用作反应腔体内的精密零件,例如showerheads、基板、静电吸盘和晶圆承载盘。这些零件的钻孔质量对维持工艺的高稳定性及产品良率至关重要。

汉鼎智慧科技的超声波加工模组,为新型材料加工提供创新解决方案!汉鼎超声波辅助加工技术,不仅有效提升整体加工效率,还能减小脆裂边尺寸,提高钻孔质量;同时通过优化排屑机制与降低钻削阻力,减少刀具磨损并大幅延长刀具寿命,从而显著降低生产成本并满足客户的高标准需求,为客户创造多重价值!