在机械加工领域,缠屑问题就像一个挥之不去的顽疾,尤其在不锈钢、铝合金等粘性材料的加工中尤为突出。长切屑会缠绕在刀具、工件或机械臂上,进而会引发一系列的问题,如:

频繁停机清理铁屑,降低生产效率;

划伤工件表面,影响加工质量;

刀具散热不良,加工磨损甚至崩刃;

自动化产线卡屑,影响连续加工。

面对缠屑引发的上述问题,传统的解决方式通常是调整切削参数(降低进给、提高转速)、使用断屑槽刀片或高压冷却液,虽然能在一定程度上缓解缠屑,但往往面临效率与效果的矛盾,难以从根本上解决缠屑痛点。

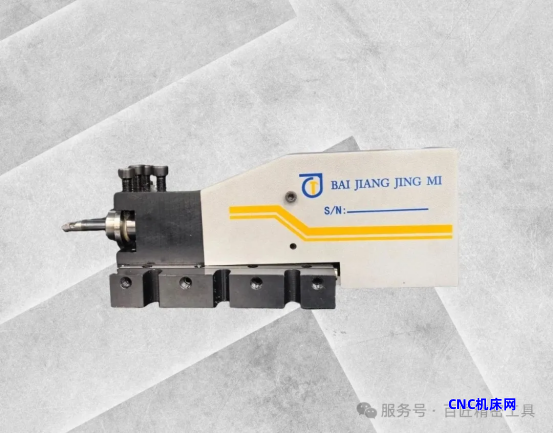

针对这一行业痛点,百匠创新研发的断屑刀柄,采用低频振动断屑技术,能有效解决缠屑、堵屑、排屑难等问题。

核心原理:正弦曲线切削轨迹

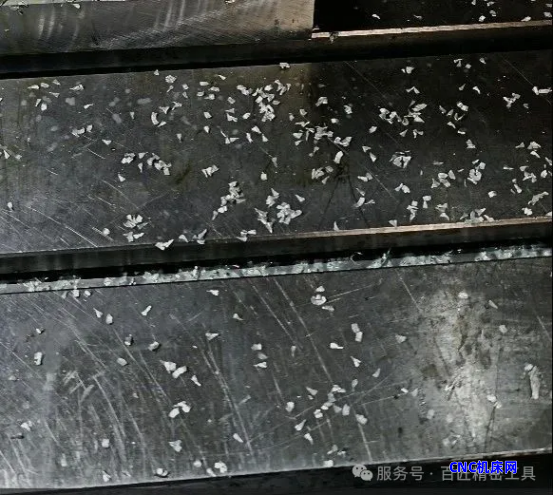

断屑刀柄通过内置的低频振幅模块,使刀具在切削过程中沿轴向形成规律、可控的正弦曲线运动,从而将连续的长切屑转变为颗粒状扇形碎屑。这种主动断屑方式,在避免切屑缠绕的同时优化了排屑路径,尤其适合以下场景:

难断屑材料(如不锈钢、钛合金、铝合金);

深孔加工(切屑易堆积,排屑困难);

自动化产线(减少人工干预,提升连续性)。

基于上述工作原理,刀柄转一圈可断三次铁屑,切屑在加工过程中都排出去了,避免缠绕刀具或机械臂,提高了加工效率。由于振动切削使得刀具与工件间接接触,减少切削热的积聚,有利于延长刀具寿命。

断屑车刀座同样采用“微”振动技术,使刀具在进给或切深方向形成规律可控的振动,实现主动断屑。适用于:

槽加工(易产生螺旋状缠屑);

外圆、内孔、端面车削(长切屑难控制);

精密零件加工(避免切屑划伤表面)。

该方案不仅解决了传统车削中的断屑难题,还能提升加工稳定性,尤其适合批量生产场景。

1.提高加工效率:减少停机清屑时间,提升设备利用率。

2.保障自动化生产:避免切屑缠绕机械臂或堵塞工件,实现无人值守加工。

3.降低综合成本:减少刀具损耗,提升工件良率,优化生产成本。

结语

缠屑问题长期困扰机械加工行业,而百匠的断屑刀柄和断屑车刀座通过创新的振动切削技术,提供了高效、稳定的解决方案。无论是难加工材料,还是深孔、自动化产线,百匠都能帮助您实现高效、稳定、低损耗的加工。

如果您正受困于缠屑、堵屑问题,欢迎私信交流,获取定制化断屑方案!