前言

铝,轻盈而强韧,广泛存在于自然界中。当它与铜、镁、硅等其他元素结合形成铝合金后,不仅保持了轻质的特点,强度、硬度及耐腐蚀性也得到显著提升,使其在航空航天、汽车制造、消费电子等众多领域得到广泛的应用。

然而,正是铝优良的延展性,在机械加工也带来了显著的弊端,如排屑不畅、易产生积屑瘤以及引发加工振动等。

在铝合金加工的诸多挑战中,缠屑问题是关键。长长的铝屑缠绕在刀具或工件上,不仅会划伤已加工表面、影响尺寸精度,还会造成频繁停机清理,严重阻碍自动化生产的流畅性,甚至引发设备过热和刀具异常磨损。

为应对这一难题,传统方式主要依靠优化刀具几何角度、增大排屑槽或使用高压冷却液来辅助排屑。

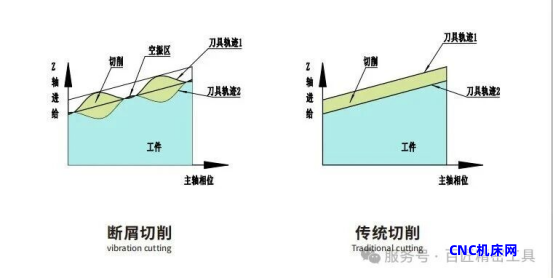

断屑刀柄的出现,为这一难题提供了全新的解决路径。它不同于传统方法的“被动排屑”,而是从切屑形成机理入手,主动为刀具叠加一个轴向的低频、往复、可控的振动。

这种振动使刀具尖端呈现正弦曲线的切削轨迹,从而在切削过程中周期性地形成“空振区”,对切屑根部产生间歇性的剪切作用。

正是这种精准的“斩断”动作,能将连绵的长屑断裂为均匀的颗粒状碎屑,实现切屑形态的主动、可控管理。

除了从根本上控制切屑形态,断屑刀柄还为用户带来了一系列显著的工艺优势:

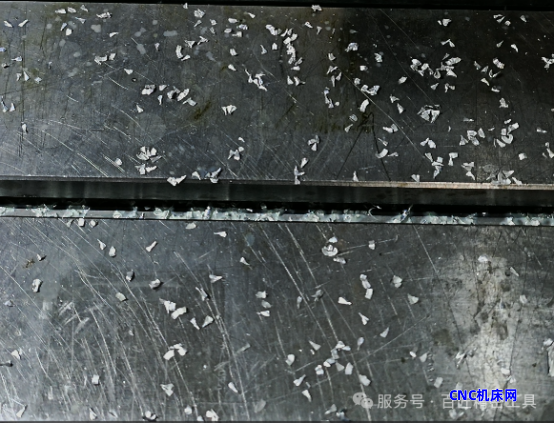

断屑刀柄加工铝合金形成的碎屑

1.显著改善工件表面质量,避免缠屑导致的划伤,减少后续抛光等二次加工;

2.切削过程更为平稳,刀具负载降低,使用寿命得到有效延长;

3.特别适合自动化生产线和无人值守车间,减少人工干预,提升设备开动率;

4.在深腔、深孔及复杂结构加工中表现优异,拓展了铝合金零件的设计可行性与加工窗口。

断屑刀柄并非万能的“魔法工具”,但它通过创新的振动控制思路,重新定义了铝合金加工的切屑管理方式。它不仅提升了加工的可靠性与自动化水平,更将工程师从频繁处理缠屑的困扰中解放出来,使其能更专注于工艺优化与创新,真正实现了铝合金的高效、高质量加工。