【精密模具行业应用实例】

【汉鼎超声波】碳化钨(钨钢)M2内螺纹加工:超声波效益

碳化钨(钨钢)M2内螺纹加工:加工痛点

碳化钨(又称钨钢,Tungsten Carbide)是一种主要由碳化钨(WC)和钴(Co)组成的硬质合金。它是最硬、最耐磨的金属之一,其硬度和密度约为钢铁的两到三倍。

碳化钨具有高硬度、耐磨损、耐热和耐腐蚀等优良性能,特别是在高温环境下,材料不易氧化变质。

然而,碳化钨的高硬度和耐磨特性给加工带来了极大挑战。尤其是在加工小尺寸(如M2)的内螺纹时,常采用电火花加工(EDM)。但这种方法会在工件表面生成放电白层,即高温熔化后再凝固的层。该变质层的硬度高于原材料,增加了表面粗糙度,易产生气孔和裂纹,严重影响产品使用寿命。因此,去除放电白层是必要的工序。可见,此加工方式仍需多道工序(包括粗放电、精放电、CNC研磨等),跨越多台不同机床,工序复杂且耗时。

另一方面,在传统CNC加工过程中,过大的切削阻力以及刀具与工件的连续接触,会加速刀具磨损。随着螺纹深度增加,内螺纹大径减小,最终导致螺钉无法完全锁紧,严重影响最终产品质量。

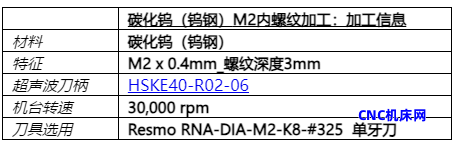

碳化钨(钨钢)M2内螺纹加工:加工信息

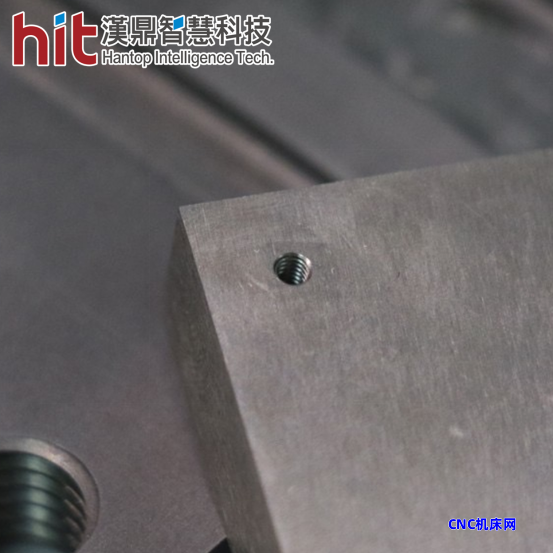

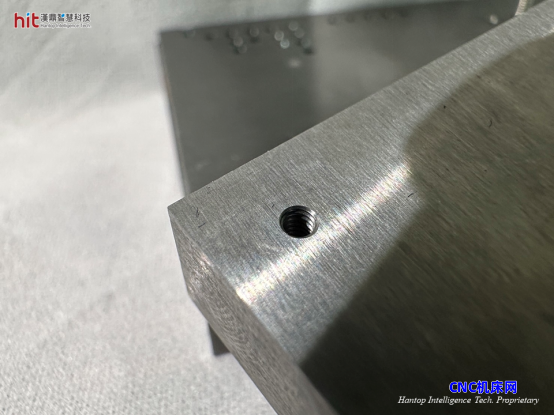

(图1. 使用汉鼎HSK-E40超声波加工模组辅助碳化钨-钨钢M2内螺纹加工)

(图2. 汉鼎超声波辅助碳化钨-钨钢M2内螺纹加工工件特征完整)

【汉鼎超声波】碳化钨(钨钢)M2内螺纹加工:测试目标

针对碳化钨(钨钢)的超声波辅助M2内螺纹加工测试,目标是在CNC机台上,使用单牙刀,在碳化钨材料上加工出极小尺寸的M2内螺纹特征。

【汉鼎超声波】碳化钨(钨钢)M2内螺纹加工:加工结果

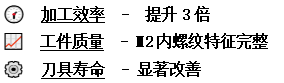

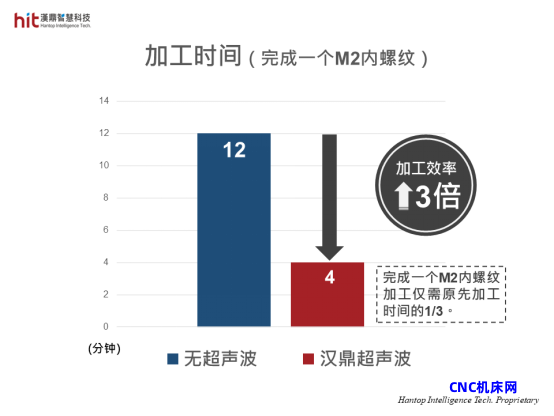

碳化钨(钨钢)M2内螺纹加工:加工效率

(图3. 使用汉鼎HSK-E40超声波加工模组辅助碳化钨-钨钢M2内螺纹加工, 加工效率提升3倍)

· 在固定每转进给的情况下,搭配汉鼎超声波,可将转速与进给率提高至原刀具商建议参数的3倍(转速从10,000 rpm提升至30,000 rpm;进给率从20 mm/min提升至60 mm/min)。每完成一牙所需加工时间从12分钟降至4分钟,加工时间仅为原来的1/3,整体加工效率提升3倍。

· 通过汉鼎超声波,有效降低切削阻力,实现高速加工工法下,在碳化钨(钨钢)材料上完成极小尺寸M2内螺纹加工。

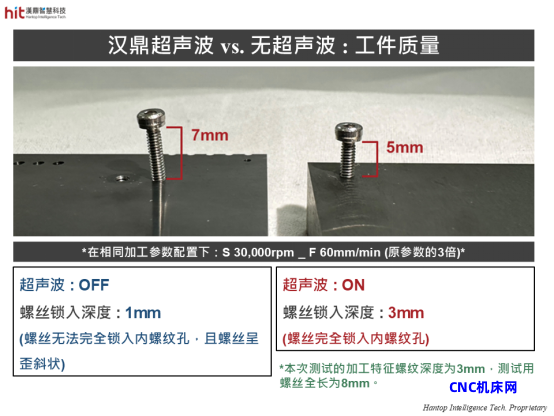

碳化钨(钨钢)M2内螺纹加工:工件质量

(图4. 使用汉鼎HSK-E40超声波加工模组辅助碳化钨-钨钢M2内螺纹加工, 内螺纹特征完整, 螺丝可完全锁入内螺纹孔内)

· 使用汉鼎超声波辅助加工,有效降低切削阻力,加工时刀具间歇性接触工件,降低切削热。即使在提高3倍转速与进给率的高速工法下,仍能维持碳化钨(钨钢)M2内螺纹特征的完整性。

· (相同参数配置下)在无超声波辅助的情况下,切削阻力较大,刀具与工件连续接触,导致切削热大量累积,刀具磨损严重。随着螺纹深度增加,内螺纹的大径逐渐变小,测试螺丝无法完全锁入内螺纹孔内,甚至出现螺丝歪斜现象。

碳化钨(钨钢)M2内螺纹加工:刀具寿命

(图5. 使用汉鼎HSK-E40超声波加工模组辅助碳化钨-钨钢M2内螺纹加工, 每支刀具可完成1孔M2内螺纹加工, 而无超声波则无法完成)

· 为了展示超声波辅助加工的最佳效益,与原刀具商建议加工参数相比,转速与进给率均提高3倍,同时进行刀具寿命加速测试。

· 在相同参数配置下,搭配汉鼎超声波,每支刀具可完成1孔完整特征的M2内螺纹加工。无超声波辅助情况下,在高速工法下无法完成M2内螺纹特征加工,刀具出现明显咬痕,磨损严重。

碳化钨(钨钢)M2内螺纹加工:产业应用

碳化钨(钨钢,Tungsten Carbide)M2内螺纹特征广泛应用于精密模具/精密机械产业,特别是冲压模具(mould & die)、耐磨零件、金属加工或成型刀具、切削刀具等材料领域。

碳化钨(钨钢)具有高硬度、耐磨耗、耐热及耐腐蚀等优良性能,尤其是它的高硬度和耐磨耗特性,使其即使处于高温恶劣环境中,材料也不易氧化或变质。

碳化钨(钨钢)被广泛应用于许多产业,例如金属加工(metal working)、精密模具(mould & die)、采矿、电子产业等。其中,在精密模具/精密机械产业中的应用最为广泛,常用作切削刀具的材料。此外,其高硬度和耐磨耗的材料特性也使其成为制造高速高温环境下使用的高性能耐磨零件的首选。

汉鼎智慧科技的超声波加工模组为新材料的加工带来了全新的解决方案!汉鼎的超声波辅助加工技术可以有效提升加工效率,节省整体加工时间,同时在保持工件质量稳定的前提下延长刀具寿命,从而为客户降低整体生产成本。不仅满足客户需求的高标准,更为客户创造了多重价值!