【半导体行业应用实例】

【汉鼎超声波】304不锈钢微钻孔_通孔加工:超声波效益

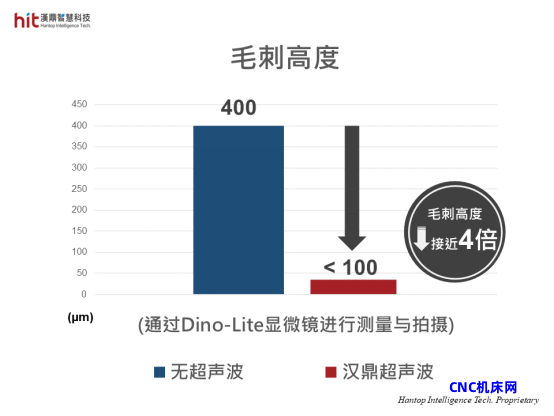

�� 钻孔质量 - 提升近4倍,出孔毛刺高度显著减少

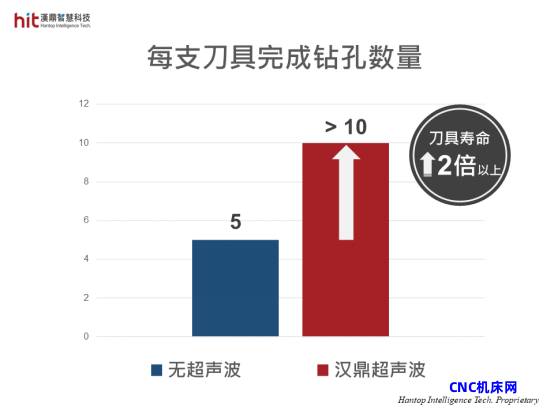

⚙️ 刀具寿命 - 延长2倍以上

304不锈钢曲面微钻孔_通孔加工:加工痛点

尽管304不锈钢以其高耐腐蚀性、高温强度、优良的卫生性能和耐磨性成为众多行业的理想材料,但其特性也为加工带来了诸多挑战。

首先,304不锈钢在加工过程中容易发生加工硬化现象,这意味着材料在钻孔或铣削时会变得更硬,从而增加加工难度,导致刀具磨损加剧、切削效率降低等问题。此外,在常规加工中,由于切削阻力较大,容易产生长而缠结的切屑,这些切屑可能缠绕在刀具周围,进而导致加工表面粗糙、钻孔位置产生大量毛刺、切屑再切削和刀具严重磨损等一系列问题。

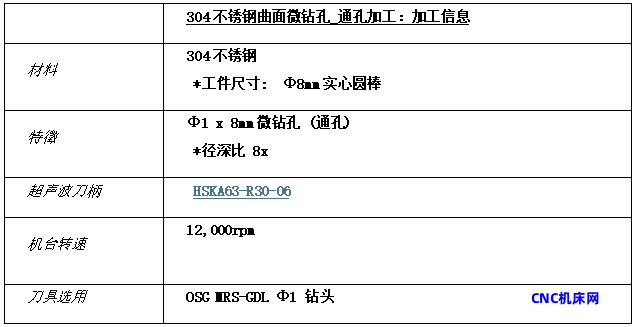

304不锈钢曲面微钻孔_通孔加工:加工信息

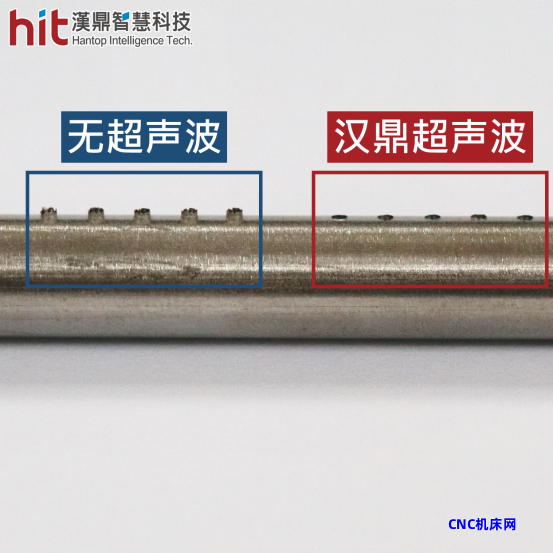

(图1. 汉鼎HSKA63-R30超声波辅助加工模块应用于304不锈钢圆棒曲面微钻孔通孔加工)

【汉鼎超声波】304不锈钢微钻孔_通孔加工:测试目标

针对304不锈钢的超声波辅助曲面微钻孔通孔加工测试,目标是在CNC机床上搭配汉鼎HSKA63-R30超声波加工模块,抑制出孔处毛刺的生成,同时减少刀具磨损情况。

【汉鼎超声波】304不锈钢微钻孔_通孔加工:加工结果

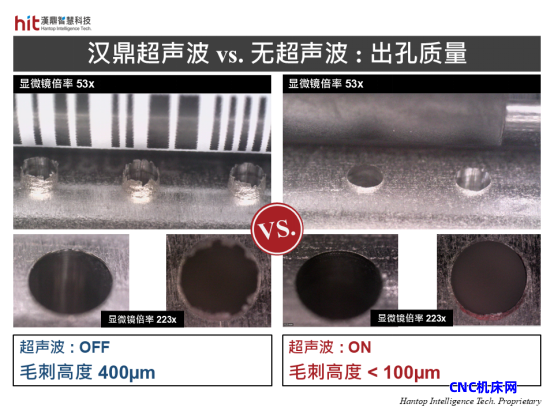

304不锈钢微钻孔_通孔加工:出孔质量

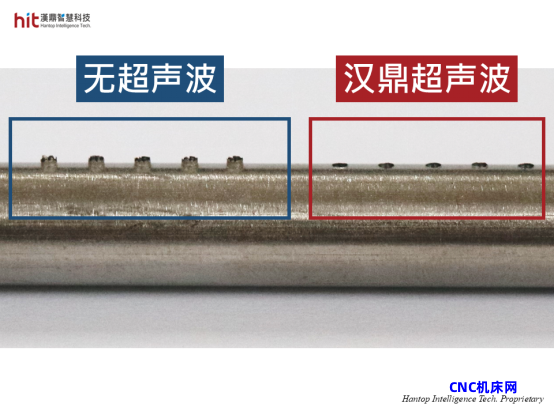

(图2. 汉鼎超声波辅助304不锈钢圆棒曲面微钻孔通孔加工, 有效抑制出孔处毛刺)

· 在传统加工(无超声波)情况下,针对曲面微钻孔加工,刀具在接触工件时受力过大,容易发生刀具偏斜(deflection),导致钻孔真圆度差。

· 本次测试中,采用相同参数配置,传统加工由于材料特性导致切削难度大,加上排屑不佳,切削阻力增大,出孔处留下大量毛刺。

· 使用汉鼎超声波辅助加工,相同参数下,超声波高频微振动有效降低切削阻力,避免钻头在入孔时发生偏斜,显著提升入孔质量。同时,优异的排屑机制让刀具能够更顺利切削材料,成功抑制毛刺的生成,毛刺高度降低近4倍。

(图3. 使用汉鼎HSKA63-R30超声波辅助加工模块, 针对304不锈钢圆棒曲面微钻孔通孔加工, 实现出孔毛刺高度降低近4倍)

304不锈钢微钻孔_通孔加工:刀具寿命

(图4. 使用汉鼎HSKA63-R30超声波辅助加工模块, 针对304不锈钢圆棒曲面微钻孔通孔加工, 切削阻力显著降低, 相比无超声波加工, 刀具寿命延长2倍以上)

· 在传统加工(无超声波)情况下,由于材料特性难以切削,加上排屑不畅,加工中易产生刀具缠屑现象,导致切屑因高温粘附在刀刃上,造成刀具严重磨损。

· 本次测试中,传统加工在相同参数下,仅完成5个通孔钻孔加工后即出现刀具断裂。

· 使用汉鼎超声波辅助加工,高频微振动有效降低切削阻力,结合更佳的排屑机制,刀具能够顺利切削材料,避免缠屑问题,大幅降低刀具磨损,有效将刀具寿命延长2倍以上。

304不锈钢曲面微钻孔_通孔加工:产业应用

304不锈钢的微钻孔_通孔加工广泛应用于半导体和电子产业,特别是在半导体制程中用于制造如真空吸盘(vacuum plate)等耗材零件,以及各种电子组件中。

304不锈钢的加工灵活性强,可通过切割、弯曲和焊接等多种工艺实现复杂产品的制造。它还具备良好的可塑性和抗拉强度,可以通过压延、拉伸等工艺成型,同时保持较高的抗震能力和优异的耐磨性,能够有效抵抗表面磨损和刮伤。

这些特性使304不锈钢广泛应用于电子、半导体、食品加工、化工和医疗设备等多个领域,成为理想的高性能材料选择。

汉鼎智慧科技开发的超声波加工模组,为304不锈钢这一材料的加工提供了革命性的解决方案。在曲面微钻孔_通孔加工中,汉鼎超声波辅助加工技术大幅减少了切削阻力,降低了刀具磨损,并成功将出孔毛刺高度减少近4倍(相比无超音波加工)。此外,该技术显著提升了加工效率,为客户在生产效率和成本节约方面创造了巨大的附加值。