在新能源汽车制造中,六角拉铆孔加工看似是一个微小的环节,却直接关系到产品结构的强度和气密性。面对这一挑战,旋转冲作为一种初始投资较低、加工速度较快的工艺,一度成为不少场景下的常用选择。

然而,随着对质量要求的日益严苛,旋转冲固有的局限性也逐渐浮出水面。

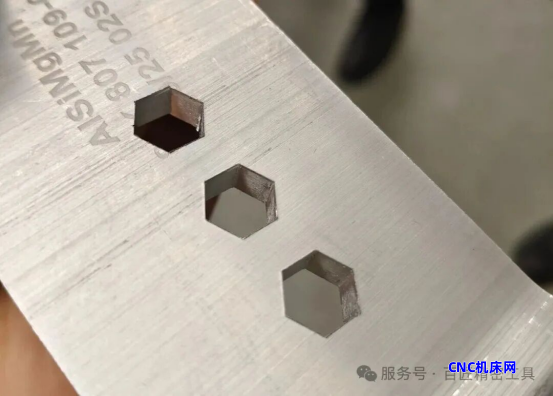

旋转冲加工六角孔,本质上是一种高速冲压成型工艺。其优势在于瞬间的成型速度,但其劣势在高质量要求下也同样明显:

01

孔口易凹陷,气密性不能保证

冲击力易导致孔口材料变形,影响平整度,易造成拉铆螺母安装后密封不严,尤其在气密性要求高的场景(如电池托盘)中存在风险。

02

形状精度受限

对硬质或厚板材加工时,易出现六角形状不规整、R角达不到要求等情况,影响拉铆螺母安装质量。

03

毛刺较多

成型过程中产生较多毛刺,常需额外清理工序,增加工时与成本,若残留的金属碎屑清理不彻底,可以引发精密组件(如电池总成)短路或功能失效的风险。

拉铆孔专用刀柄采用镗削工艺,能像镗圆孔一样镗出内六角、方孔,切削力小、强度高,在提升效率的同时保证加工精度和稳定性。

01

工序集成,效率显著提升

专用刀柄3S能直接钻出六角孔,无需预钻孔;在钻好底孔的基础上,1S就能加工出六角孔,能大幅缩短加工周期。

以下是专用刀柄加工不同厚度铝板需要的时间:

铝板厚度 加工时间(秒/孔)

3mm ≤ 3

10mm ≤ 9

17mm ≤ 13

专用刀柄在提升单孔效率的基础上,还减少了换刀和工件装夹次数,从整体上提升了效率与稳定性。

02

精度高,表面质量好

专用刀柄采用的是镗削工艺,加工时通过刀柄内置的轨迹环控制加工形状和大小,能像镗圆孔一样镗出内六角,这一工作原理体现出多种优势:

平整无凹陷:相较于冲压,专用刀柄是进行切削加工,会带走多余的材料,且切削力小,能保障孔口平整,为气密性提供良好基础。

毛刺控制优:专用刀柄采用镗削工艺,切削力小,加工毛刺少,多数情况无需后续处理,节省工序。

R角精确:可稳定实现R0.1小圆角,确保拉铆螺母的安装顺畅和精确的扭矩传递。

03

刚性强,加工稳定可靠

刀柄结构经优化,抗弯抗扭刚性增强,能有效抑制振动,即使在双层或多层板材中也能一次装夹完成连续加工,保证孔位精度与连接强度。

在电池托盘、防撞梁、电池总成等新能源部件中,拉铆连接的质量至关重要。拉铆孔专用刀柄所提供的高精度、高效率加工能力,正契合新能源行业对质量与效能的严苛需求,为关键连接点的可靠性提供了有力保障。

从旋转冲到专用刀柄,六角孔加工的进步反映了制造业向“精而稳”的转型。在质量决胜的当下,选择更优的工艺已不仅是技术升级,更是迈向高质量制造的关键一步。