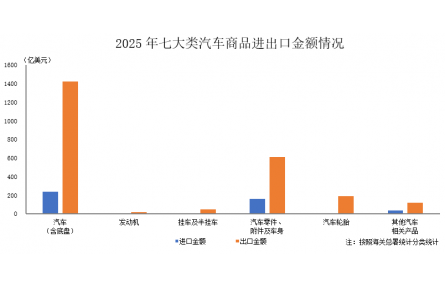

“在获得数据前就建立理论,是根本性错误。”——夏洛克·福尔摩斯的警示,恰如切削参数与切削工况的永恒矛盾。当工程师用公式(v=ω×R)精准计算切削速度时,带表皮的工件或突变的余量却让理论瞬间崩塌。本文将从量化参数的“确定性”与工况的“混沌性”切入,解析重型加工与重载加工中的术语迷思,并解释工艺系统稳定性背后的黄金法则:在不确定中寻找可控,是机械加工的第一性原理。

一、切削参数基础

切削参数通常是指以量化数值确定切削加工过程的变量集合。切削参数包括:

• 切削速度

• 进给量

• 切削深度

• 切削宽度

• 加工余量

• 走刀次数

• 刀具悬伸量

以及其他与特定加工工艺特性相关的扩展参数。例如,这些参数包括:描述旋转工件或刀具在切削主运动中转速的主轴转速;以及步距和步深,它们定义了铣削中每走一刀后刀具径向和轴向位移量。尽管切削参数通常与切削工况相关联,但其实际值存在争议。切削工况通常包含难以量化的加工工艺因素。例如,不利的切削工况可能涉及以下一系列原因:

• 带表皮的工件(如含硅质或熔渣层)

• 加工余量显著波动导致切削深度变化

• 因加工表面不均匀而产生的剧烈冲击载荷

• 含高磨蚀性夹杂物的表面

另一种情况中,切削工况不稳定是指整个加工系统(机床、工件夹具、切削刀具、工件)稳定性不足,主要原因包括:

• 装夹刚性不足

• 刀具悬伸过大

• 机床刚性不足

• 薄壁工件

二、切削工况分类

从技术定义而言,"不利切削工况"与"不稳定切削工况"并非同义概念,但二者存在因果关系,且在特定语境下可互为替代使用。

在描述切削工况时,"heavy machining"(重型加工)和"heavy-duty machining"(重载加工)这两个术语经常被不当使用。此外,这两个术语有时会被错误地视为同义词。原则上,"heavy machining"(重型加工)是指在强力机床上加工大型和重型工件,主要与工件的尺寸和质量相关;而"heavy-duty"(重载加工)则特指刀具负荷的程度,主要表征一种加工模式。

制造业工程师、工艺规划师和机械加工人员的一条"黄金法则"指出:"应避免在不利工况下进行重载加工,特别是在工艺系统不稳定的情况下!

三、切削速度与进给速度

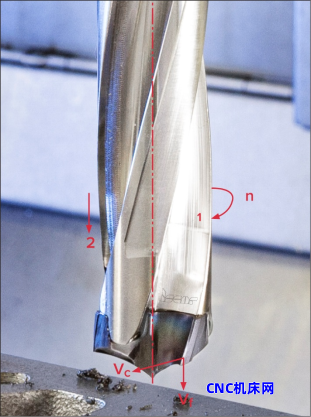

综上所述,切削工况的通用描述取决于多个难以精确定义的方面。在许多情况下,特定加工操作的切削参数确定需依赖用户对"轻载"、"常规"和"重载"工况的评估。在主运动中,刀具切削刃上的各点以相应速度运动,其中最大速度即为切削速度vc。例如,在使用转速n的钻头钻孔时,切削速度即钻头外缘点(距轴线最远点)的圆周速度。实际上,切削速度是刀具与工件加工表面之间的相对线速度。对于直径为R的回转体,其圆周速度v由以下公式定义:

v=ω×R (1)

式中:ω - 角速度(单位:弧度/秒,s⁻¹)

(图1)

在机械加工中,通常采用每分钟转数(RPM/rpm)而非弧度/秒(rad/s)来表示旋转速度。切削速度的公制单位为米/分钟(m/min),美制与英制单位则为表面英尺/分钟(SFM/sfm)。 切削速度vc的计算公式如下:

vc=π×d×n/1000 m/min (2a)

vc=π×d×n/12≈ d×n/3.82 sfm (2b)

式中:d为旋转刀具(铣削、钻削等)或工件(车削)的直径,公式(2a)中单位为毫米(mm),公式(2b)中单位为英寸(inch)。由于旋转刀具和工件均安装在机床主轴上(用于传递扭矩的核心部件),转速n常被称为主轴转速。

另一种速度——进给速度vf决定了进给运动。实际上,这是刀具向工件进给时的移动速度。需区分进给速度vf与进给量f:进给量f是指切削刃上的某一点在进给运动轨迹上,相对于另一主运动的单位循环所移动的距离。例如铣削中刀具每转一周,或车削中工件每转一周,以及前述钻削中钻头每转一周,均属于这类循环基准。

在北美国家,"feed rate"(进给率)一词常被用来替代ISO标准定义的"feed speed"(进给速度)。而较少使用的术语"advance"(进给量)与"feed"同义:"advance per tooth"(每齿进给量)和"advance per minute"(每分钟进给量)分别等同于"feed per tooth"(每齿进给量)和"feed speed"(进给速度)。制造商有时也将"feed speed"称为"table feed"(工作台进给),这一原始术语源于传统机床(特别是早期机型),其进给运动是通过工作台的移动实现的。

在铣削加工中,"chip load"通常被视为"feed per tooth"(每齿进给量)的同义词,这一术语在北美市场尤为常见。然而,"chip load"更准确的技术同义词应为"chip thickness"(切屑厚度)。在实际车间术语中,"chip load"一般特指最大切屑厚度。

当进给量与刀具或工件每转对应时,称为每转进给量(feed per revolution),通常标记为f,偶尔也写作fr。每转进给量是车削、钻削、锪孔等加工工艺的典型特征参数。

在刨削、插削和拉削等加工过程中,进给运动以双行程为特征,包含前进(切削)行程和后退(返回)行程。这些工艺采用每双行程进给量(当"双"字省略时简称为每行程进给量)fs来表征。然而在许多情况下,每双行程进给量也记为f。

对于具有多个齿或刃的多齿(多刃)切削刀具,采用每齿进给量fz。该进给量对应于刀具齿(槽)转过一个齿距角时的进给位移。

显然存在以下关系:

f=fz×z (3)

其中z表示刀具齿数(槽数)。

进一步可得:

vf=f×n (4)

及

vf= fz×z×n (5)

实例:采用ISCAR BAYO-T-REAM高速铰刀(配备可换式8刃硬质合金头RM-BN9-32.000-H7LB)对硬度HRC 51-53的钢件进行通孔铰削(孔径Ø32H7毫米/Ø1.2500H7英寸)。制造商推荐的初始切削参数为:vc=40米/分钟(131英尺/分钟),fz=0.1毫米/齿(0.004英寸/齿)。试计算主轴转速与进给速度。

公制单位计算。根据公式(2a)和(5):

n = 1000×vc/(π×d) = 1000×40/(π×32) = 398转/分钟

vf = fz×z×n = 0.1×8×398 = 318.4毫米/分钟

英制单位计算。根据公式(2b)和(5):

n = 12×vc/(π×d) = 12×131/(π×1.25) = 400转/分钟

vf = fz×z×n = 0.004×8×400 = 12.8英寸/分钟

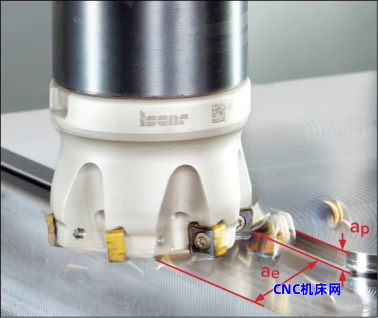

四、切削深度与加工余量

切削深度ap作为另一个切削参数,是指工件已加工表面与未加工表面之间的距离。该距离沿已加工表面的法线方向测量。实际上,这就是切削刃切入工件材料的深度。切削深度常用缩写DOC表示。(图2)

若D和D1分别表示已加工和未加工表面的直径,则外圆纵向车削的ap可按以下公式计算:

ap= (D1-D)/2 (6a)

在镗削(内圆车削)中,已加工孔的直径大于未加工孔的直径,因此上述公式变为:

ap= (D-D1)/2 (6b)

在锪孔和铰孔加工中(图3),切削深度按以下公式计算:

ap= (d-D1)/2 (6c)

其中d为刀具直径。

典型铣刀同时通过两个表面去除材料:圆周面和端面。因此,在铣削加工中,切削深度涉及两个在不同方向测量的工艺参数:

轴向切削深度ap:沿铣刀轴线方向测量

径向切削深度ae:铣削平面、台阶和槽时径向测量的深度。径向切削深度更常被称为切削宽度——即铣刀单次走刀去除的材料层宽度。(图4)

加工余量(又称机械加工留量或余量)指机械加工中应去除的材料层厚度。余量分为两种:总余量和工序余量。工序余量指定特定加工工艺(如车削、铣削等)的余量,而总余量指零件整个生产过程中去除的全部材料。总余量包含零件制造所需所有加工工序的余量。工序余量可进一步细分为特定工序操作的余量,例如:粗车、半精车和精车。这些工序可使用单一刀具或多个不同刀具完成。

加工余量是指特定工序中留给切削刀具去除的材料量。根据精度和表面粗糙度要求,以及可能的刀具限制(例如,若刀具最大切削深度小于余量值),材料去除可通过单次走刀或多次走刀完成。

五、加工原则与未来趋势

在为特定材料的工件在特定机床上定义切削参数时,应遵循以下原则:在粗加工中,切削深度应设定为尽可能大的值,最好等于工序余量或其大部分。同样的方法适用于进给量的设定:在现有技术限制(如机床功率、切削工况、刀具强度等)范围内,应尽可能采用高进给量。

在精加工中,确定切削深度和进给量的关键因素是精度与表面粗糙度的要求,以及前道工序提供的表面质量。切削速度取决于刀具和切削材料的特性、切削工况、加工类型和规定的刀具寿命。随着精密熔模铸造、精密锻造和3D打印等精密金属成形技术的发展,这些工艺已能制造出非常接近最终形状的零件,从而显著减少了传统切削加工的需求。因此,工程工艺中对机械加工的要求正在发生变化。在微小余量、高速高进给条件下实现高效精密切削的作用将大幅提升,金属加工行业将需要更多高精度、高耐用性的刀具。