全新升级 | 2026第三届中国(江西)国际有色金属暨冶金工

2025-10-28

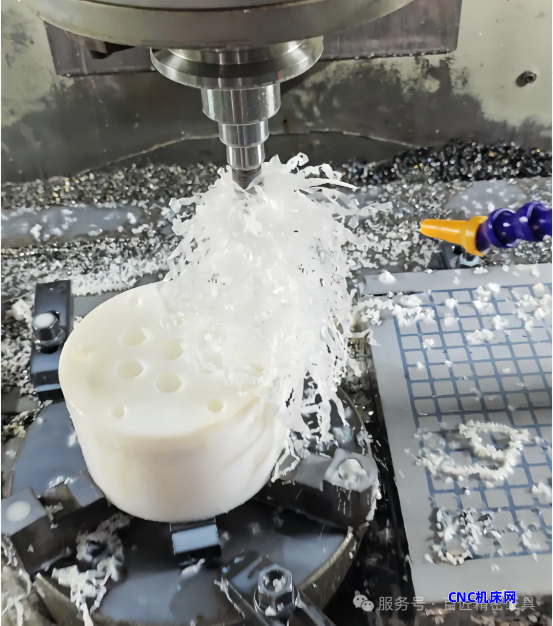

塑料材料(如尼龙、POM、PE、PP等)凭借轻质、耐腐蚀等优异性能,在现代制造业中应用广泛。

然而,其固有的材料特性——低热导率和高延展性,在精密切削加工中却带来了显著挑战:切削热积聚易导致材料软化粘刀、散热困难威胁加工精度,以及长带状切屑缠绕刀具,严重阻碍自动化连续生产。

针对这些挑战,传统策略如切削参数调整、特殊刀具选用或冷却方案优化,虽有一定效果,但在加工效率、质量稳定性、成本控制或自动化兼容性方面往往存在局限。

面对塑料加工的固有难题,百匠的断屑刀柄提供了一种更为主动和可靠的解决方案。

断屑刀柄的核心在于采用了低频振动技术。在加工中,刀柄驱动刀具沿其主轴方向(Z轴)进行精确、可控的低频微幅振动。这使得刀具的切削路径从传统的连续直线,转变为正弦曲线的切削轨迹。

在刀具的这一轨迹下,会周期性地产生“空振区”,刀具与工件会有一个极其短暂的分离间隙,能使切屑在预设的长度断裂,形成易于排出的扇形颗粒状碎屑。

断屑刀柄形成的扇形颗粒状切屑,易在加工过程中排出,避免了切屑缠绕刀具,大幅减少停机清理切屑的时间,确保加工过程连续进行。对于自动化生产线来说,能提升设备综合效率(OEE)和生产效率。

断屑刀柄加工形成的颗粒状碎屑

“空振区”不仅能实现断屑,也充当了瞬时的散热窗口。在刀具微退的瞬间,切削刃得以短暂脱离高热区域,利于冷却介质进入切削区并带走热量。

这能有效减少塑料因过热引起的软化、熔化现象,进而提高工件尺寸精度和表面光洁度(Ra值改善),降低热损伤废品率。

断屑刀柄已加工的塑料表面

断屑刀柄产生的颗粒状碎屑易被冷却液带出,极大降低了划伤工件的风险。同时,更稳定的切削温度减少了材料因热塑性流动产生的毛刺。

这使得工件下机后表面质量更佳,可减少甚至免除后续的手工去毛刺或抛光工序,降低整体加工成本。

值得一提的是,针对车削加工中同样棘手的塑料长屑缠绕问题,百匠的断屑车刀座提供了同样有效的解决方案。这款车刀座也采用了低频振动原理,使车刀在切削过程中产生可控的微振动。

在这种振动下,主轴转一圈能断三次铁屑,易于其排出,避免刀具缠绕切屑,能保障自动化车削单元连续、高效地运行。

塑料的加工困境源于其材料特性与高效、精密、自动化制造需求之间的矛盾。断屑刀柄和断屑车刀座通过创新的低频振动技术,主动控制切屑的断裂过程,有效解决了缠绕、过热和表面损伤这三大核心挑战。

它为塑料零件的高质量、高效率及自动化加工提供了一种经过验证的可靠技术方案,是优化塑料加工工艺的实用选择。

如果您在加工塑料或其它难切削材料时遇到缠屑等问题,欢迎联系我们,百匠将为您提供高效的加工方案。

分享你的想法

你对这篇文章有什么看法?快来参与讨论吧!